【事例を用いて紹介!】ブロー成形金型の特徴とメリット・デメリットとは?

ブロー成形金型とは

ブロー成形とは、製品が中空構造になっているものに用いられる成形方法で、ガラス瓶の製造工程より応用して造られた技術です。中空成形とも呼ばれます。

加熱し柔らかくなった樹脂をパイプ状に押し出し(パリソン)、そのパリソンを金型が挟んだ状態で内側から圧縮空気を押し込みます。その空気圧によりパリソンが金型に張り付き、形状が転写されます。

ブロー成形金型で造られる製品

ブロー製品は、ペットボトルやシャンプー・洗剤のボトル容器類などがブロー成形でつくられます。

また大型ブロー成形といわれるものでは、自動車部品に使用されるダクトやタンク、仮説トイレ、工事看板など長手方向3mを超えるような製品も作ることが可能です。

共通点としては、主に中身が空洞になっている構造が特徴的と言えます。

大型ブロー成形は通常のブロー成形と比べ、注力しないといけない点が多く別の記事でご紹介しています。

是非ご覧ください。

>>大型ブロー成形金型の設計・製作のポイントはこちら

ブロー成形金型を製作するメリット・デメリット

ブロー成形のメリット

(1)金型費用が安価

ブロー成形の金型は、その構造や成形方法が非常にシンプルであるため、射出成形金型と比較して金型製作の工期が短く済みます。

加えて、ボトルや容器のような中空の製品であれば通常2面の金型で済むため、材料費や工数が大幅に削減され、その結果、金型費用も抑えることができます。

また、金型費用が低いことにより、射出成形金型と比べると小ロット生産や試作品の製作に着手しやすいです。

(2)形状変更が容易

ブロー成形では、金型を比較的簡単に形状変更ができる場合が多く、これが射出成形と比較して大きな利点となります。

例えば、製品デザインの変更や微細な仕様変更が発生した際、容易に対応可能です。

そのため、製品開発のスピードを速めることができ、新たなマーケットニーズに迅速に対応することができます。

また、金型の修理やメンテナンスのコストが低いため、全体の生産コストを抑えつつ、品質の高い製品を提供することができます。

ブロー成形のデメリット

(1)成形形状の制約がある

ブロー成形には、その特有の成形方法からくる制約があります。

特にエッジの多い製品や、丸みの部分が小さい製品の成形には適していません。

これらの形状は、パリソンが金型内で均等に広がりにくく、肉厚が薄くなったりと、成形不良を引き起こしやすい傾向があります。

このような成形不良が発生すると、製品そのものが廃棄となる可能性が高く、コスト増加につながります。

さらに、追加工を行う必要が出てくる場合もあり、それが工数増加の原因となってしまいます。

このため、製品設計段階での形状選定が非常に重要となります。

(2)金型の合わせ目の設定

ブロー成形でのPL面(パーティングライン)の設定は、製品の最終的な品質に大きく影響を及ぼします。

この設定は非常に繊細で、位置が少しでもずれていると製品の成形不良が発生しやすくなります。

特に、深さの割合が幅の寸法に対して大きい場合には、そのリスクがさらに高まります。

このため、金型設計の際には細部にわたる注意が必要であり、確かな技術と経験が求められます。

製品の設計から金型製造、さらに成形まで、一貫した品質管理を徹底することで、高品質な製品を安定して供給することが可能となります。

ブロー成形で発生しうる不良

(1)肉厚不良

ブロー成形において、「肉厚」は強度に関わる重要な要素です。肉厚が適切でないと、製品品質に影響を及ぼします。肉厚が薄い箇所は強度が低く、割れやすくなります。一方、肉厚が厚すぎる場合は、コストが上がってしまいます。また肉厚が不均一な場合、厚い箇所と薄い箇所で色が変化してしまうことがあり、強度だけでなく、外観品質にも影響を及ぼします。

(2)バリ残り

樹脂を成形する際に、金型の合わせ面の隙間に溶融樹脂が流れ込み、固化してバリ残りが発生することがあります。バリが残ると品質が低下し、製品として販売できなくなります。

(3)形崩れ

成形品を金型から取り出す際に、製品の形が崩れることがあります。これは、金型表面に設計されている微小な凹凸(金型表面の粗さ)が大きすぎたり、不均一によって、摩擦が発生することが原因です。

ブロー成形でよく起こる成形不良は別の記事でもご紹介しております。下記より是非ご覧ください。

>>ブロー成形の成形不良はなぜ起きるのか

ブロー成形金型製作に用いられる金属とは

ブロー金型を作成するうえでどの合金を用いて製作するかは、目的に合わせてしっかりと適切な合金を用いることが求められます。

ここでは当社が金型を製作するうえでよく使う合金とその特徴・選定理由をご紹介します。

| 分類 | 一般名称(商品名) | 特徴1 | 特徴2 | 選定される理由 |

| アズロールド鋼 | S50C or S45C | 硬度HRC13 | 錆る | 硬度の必要無いもの |

| プリハードン鋼 | SUS420J2系 (HPM38/S-STAR/STAVAX) | 硬度HRC32 | 錆びにくい | 耐熱性・防錆性重視 |

| NAK55 | 硬度HRC40 | 錆る | 基本 | |

| SUS630 | –[KS1] | – | 耐熱性・防錆性重視 +高精度部品 | |

| G-STAR | 硬度HRC33 | 錆びにくい | – | |

| 焼き入れ焼き戻し鋼 | SKD11 | 硬度HRC59 | 錆る | 硬度必要 |

| RIGOR | 硬度HRC60 | 錆る | 硬度必要 | |

| SUS420J2系 (HPM38/S-STAR/STAVAX) | 硬度HRC52 | 錆びにくい | 耐熱性・防錆性重視 硬度必要 | |

| 時効処理鋼 | YAG | 硬度HRC54 | 錆る | 硬度必要・高精度 |

| アルミ合金 | A7075 | 強度重視 | 使用温度100℃以下 | 冷却性 |

| A5083 | 基本 | 使用温度120℃以下 | 冷却性 | |

| 銅合金 | アルミニウム青銅 | 基本 | 使用温度150℃以上 | 冷却性 |

| ベリ銅 | 硬度必要 | 使用温度150℃以上 | 冷却性 |

当社は、表でご紹介した合金を用いて金型を製作した実績がございます。

お客様にどのような製品を作るのか、求めているのは品質なのか、サイクルタイムなのか、コストなのかなど要望をしっかりヒアリングを行い製作します。

例えば、お客様が高い品質と早いサイクルタイムを求めている場合、アルミ合金を用いて金型を製作すると、イニシャルコストはかかってしまいますが、アルミの高い熱伝導性から冷却速度が速く、早いサイクルタイムで品質の高い製品に仕上げることができます。

合金の選択を間違えると、すぐに劣化や破損してしまうことや、サイクルタイムが想定していたより長くなってしまうことにつながるため、専門家に相談することを推奨します。

ブロー成形金型を長く使うために点検・メンテナンスを

ブロー成形金型はそのシンプルな構造から比較的長く使い続けることが可能です。

しかし使用に伴い劣化することは避けられないため、長く使うためには定期的に点検・メンテナンスを行う必要があります。

しかし、ブロー成形金型の点検箇所は多岐にわたるため、専門家に依頼するほうが確実な点検を行えます。

当社のブロー金型修理・メンテナンスサービスの3つの特徴をご紹介します。

⓵高リピート率の高精度の修理・メンテナンスの対応力

金型くん!メンテ改造ラボは、高品質な修理・メンテナンスと幅広い対応力を強みとしています。これまで特徴的な形状の金型や、複雑形状の金型の修理・メンテナンスにも対応してきたため、修理・メンテナンスが難しい金型においても、ノウハウを社内に蓄積しています。

また、修理・メンテナンスの内容についてもお客様より満足をしていただいており、多くのお客様にリピートをしていただいております。

②年間420件以上の様々な業界のブロー金型の修理・メンテナンス実績

金型くん!メンテ改造ラボでは、難度の高い金型の修理・メンテナンスを数多く行っており、多くの実績を保有しています。

修理・メンテナンスの過程で見つかったトラブルの要因や改善方法などのノウハウを社内に蓄積しており、その豊富なノウハウを応用していくことで金型の長寿命化や安定した生産体制に貢献しております。

③海外製の金型・他社で断られた金型修理・メンテナンスもお任せください

金型くん!メンテ改造ラボでは、海外製の金型や、他社では断られるようなブロー金型の修理・メンテナンスにも対応可能です。

一般的に、自社製ではない金型や、複雑な金型の修理・メンテナンスは、お断りされることが多いと思いますが、当社では、他社様では断られた金型や、対応が難しい金型まで対応いたします!

>>詳しくはこちら

ブロー成形金型の各種事例をご紹介

事例1 ブロー成型用の容器の金型(6L程度)の製作事例

こちらは6Lの持ち手付き容器の事例です。

喰い切り刃の高さを検討することで、持ち手部の成形も可能なブロー金型となっています。

また、冷却水路の検討を行い冷却効果の改善も実施しております。

材料等に関しても当社にて最適な素材のご提案が可能です。またさらに大型な20Lの容器なども対応可能です。

>>詳しくはこちら

事例2 レーザー溶接によるブロー金型傷修理

こちらはブロー成形金型のキズをレーザー溶接で修理を行った事例になります。

ブロー金型はその性質上、傷がつきやすいため、当社では図面を起こし、レーザー溶接技術を駆使して精密な修理を行います。この高精度なレーザー溶接は、ほぼ、どのような微細な傷にも対応可能で、金型の性能回復を実現します。

金型の長期的な保全を図るために、扶桑精工のメンテナンスサービスは、設計から製作、そして修理までを一貫して提供しております。金型のひび、傷、欠けなどのトラブルが発生した際には、専門のエンジニアが迅速かつ確実に修理を行い、お客様の生産性の向上を支援します。当社のサービスについて詳しく知りたい方は、ぜひお問い合わせください。

>>詳しくはこちら

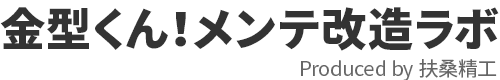

事例3 ブロー成形金型の彫刻埋め修理

事例3 ブロー成形金型の彫刻埋め修理

こちらの事例はブロー成型金型内部にある彫刻埋めに関する事例です。

ペットボトルのラベルレス化の流れや商標の変更などから、金型内部の彫刻を変更するため現状のものを埋めるための修理依頼が増加しています。こちらへの対応はレーザー溶接にて対応しており、どのような形状やサイズのものでも対応可能です。

>>詳しくはこちら

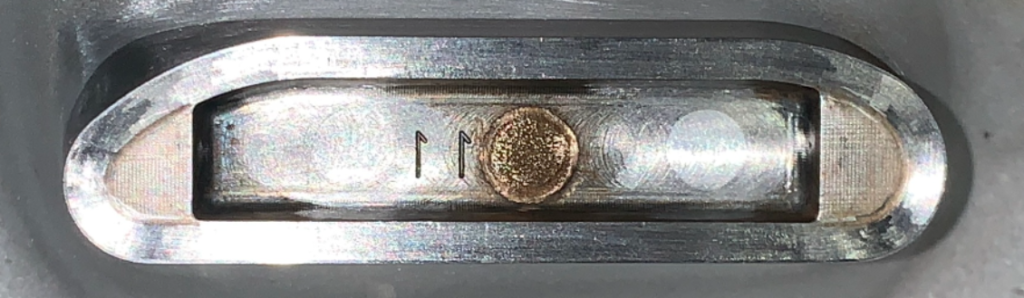

事例4 金型の冷却回路の洗浄により成形サイクルの短縮

こちらは金型の冷却が上手くいかず、サイクルタイムが悪くなっているというご相談です。

金型は流路に水中に含まれる錆やカルシウム、バクテリアといったスケールが詰まることで、流量が減り冷却効率が下がってしまいます。

そこで、自社で独自開発した金型専用の洗浄機械を用いて、金型の洗浄サービスをご提案しました。今回は、冷却効率低下のご相談を受け、当社の金型洗浄をご提案し、洗浄を実施しました。結果として、金型冷却水の流量が2割増加し、お客様の冷却効率が向上しました。

>>詳しくはこちら

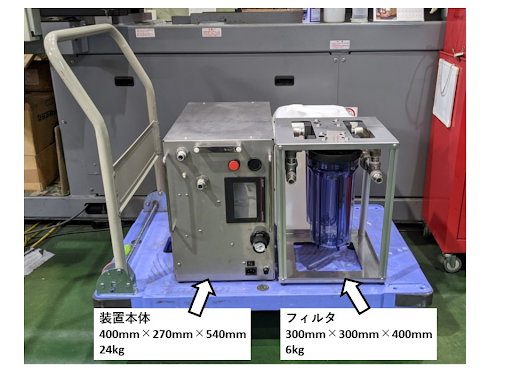

事例5 金型へのガス抜き穴の追加事例

ブロー成形時に製品部全体に樹脂が流れ込まず形状転写が出来ないとご相談いただきました。

そこで当社が金型に転写性向上を目的としてφ0.5、0.3のガス抜き穴を設定しました。これにより表面形状の転写性をよくしたことで製品に転写しなかった部位に転写させるように対応いたしました。

>>詳しくはこちら

事例6 金型喰い切り刃のバランス調整事例

ブロー成形金型の設計・製作において、お客様より成形品の喰い切りが悪いため改善をしたいとの要望を頂戴しました。喰い切りの問題点としては、金型を使用する中で、喰い切り刃への摩耗が発生しやすい点があります。それにより、金型の修理・メンテナンス費用が発生し、コスト上昇や生産性の低下に繋がってしまいます。

そこで当社は、喰い切り刃の高さを調整しました。喰い切り刃のバランスを保つことで、金型を損傷させることなく、問題なく喰い切りを行うことができます。また、平面研削による10~20μ差異での精度面調整や、溶接による肉盛り修正を行うことも可能です。

>>詳しくはこちら

ブロー成形金型の事なら当社にお任せください!

今回は、ブロー成形金型の特徴とメリット・デメリットについて紹介をしました。

金型くん!メンテ改造ラボを運営する扶桑精工株式会社では、創業以来ブロー成形金型の設計製作〜修理メンテナンスに携わっています。

お客様の課題やお困りごとを解決する製品やご提案をしておりますので、

ブロー成形品の開発者様、設計者様、ご検討の製品がございましたら、是非お気軽に扶桑精工までご連絡ください。