金型の表面処理 FPB(ショットピーニング)の特徴を解説!

金型の表面処理

金型を製作する上で、表面処理を行うことが一般的となってきております。

射出成形やブロー成形など成形法を問わず、金型を使用する際は金型自体に大きな圧力や衝撃が発生するため、それらの影響を抑えて長く使用するために表面処理を行うことはとても有効な手段となります。

それ以外にも、下記のような理由で表面処理が行われており、目的などに応じて最適な方法を選択することが重要です。

表面処理を行う目的(耐摩耗、離型性、耐食性など)

金型の表面処理を行う目的について、以下のようなものが挙げられます。

離型性向上

樹脂成形金型などでは製品が金型から離れにくく、離型性が悪くなることがあります。離型性が悪いと歩留まりも増えるためこれを低減するために表面処理を実施します。

耐摩耗性向上

金型を使用する中で大きな圧力が発生します。そのため摩耗が発生し金型のメンテナンスが必要となります。

メンテナンスサイクルを延ばすためには、金型硬度を上げたり耐摩耗性に優れた表面処理を実施します。

耐食性向上

金型を使用する際に結露などの理由により金属が腐食することがあります。これらの腐食が発生しにくくするために表面処理を行い、金型を長く使えるように対処します。

当社の行う表面処理FPBの提案

FPB/ショットピーニングとは

金型表面処理の種類の一種で、素地(材質)の特性をそのままに、摩擦抵抗の低減、残留応力による表層高硬度化の特性を付加できる処理となります。

母材自体の性質はそのまま残りますので、当処理実施後にはテフロン処理やメッキ処理を付加することも可能です。

射出成形金型でのリブトラレによる白化部位に処理されるケースや、機械加工直後(マシニング,放電)のミガキ工程を短縮する為にも使用されるケースがあります。

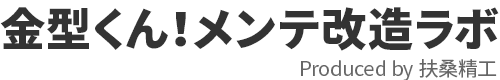

続いて、FPBの概要をイメージ図をもちいてご説明します。

FPBの概要イメージ

まず微小な粒子(処理メディア)を高圧噴射し金型表面に衝突させます。

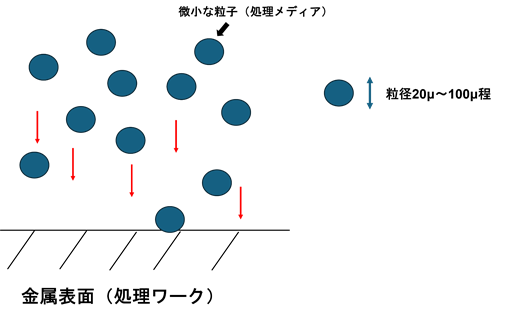

すると金型表面(処理ワーク)に無数のディンプル形状(クレータ)が形成されます。

このディンプル形状の深さは、元の面を0としたとき、±0.5μ~±1.2μ程の凹凸です。

そのため、FPB処理前後の寸法はほどんど変わらないと言っても良いレベルです。

また金属の種類(処理ワーク)によって、材質や硬度、使用目的が異なるため、より凹凸をなだらかにするために、性質の違う粒子を複数回に分けて衝突させることもあります。

当社のFPB処理の特徴

当社ではFPB表面処理の対応実績が多数ございます。

射出成形金型やブロー成形金型、樹脂成形金型など種類を問わず対応が可能です。

また金属の材質にかかわらず自社内設備にてすべての工程を完結させることが可能です。

また、手のひらサイズのものから1トンの重量物まで広く処理が可能です。金型の寸法変位も、数μ程度の誤差で対応が可能です。

手の入らない狭い部位でも処理ができるため離型性を向上させたり、放電硬化層を磨きレスで除去ができる点が特徴となっております。

金型表面処理の事例を紹介

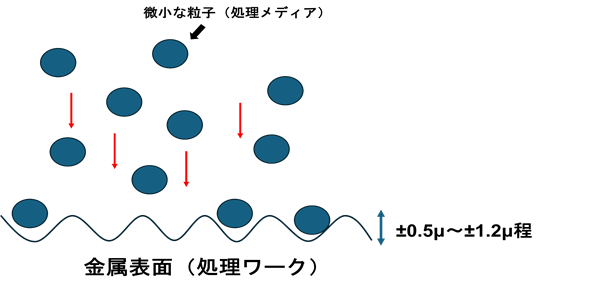

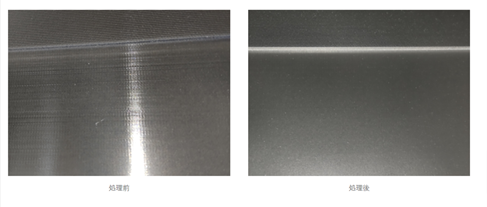

事例1 FPB処理で金型ミガキ工程を削減

こちらは、金型を磨く工数を削減することを目的として、金型表面にFPB処理(ショットピーニング処理の一種)を施した事例です。FPB処理を使用される前はマンパワーで機械加工後の加工目をミガキ落としておりましたが、FPB処理の活用により先方内のミガキ工程を無くす事ができました。

「金型」という性質上、成形される製品のエンドユーザ様品質をクリアする必要があります。当ケースでは先方が作成した機械加工サンプルにテスト処理を実施、FPB処理面の具合をエンドユーザ様と確認して頂いた上で新型にテスト処理を実施、成形に影響を及ぼさないこと、施工金型にて成形した製品の意匠面が製品機能上問題ない事を確認していただきました。現在も類似製品成形用金型の新型が発生した際はFPB処理をご愛用いただいております。

>>詳しくはこちら

事例2 射出成型金型へのFPB処理

こちらは、塩ビ材製品成形用金型の射出成形性を向上させることを目的として、金型部品の表面にFPB(ショットピーニング)処理を施した事例です。

塩ビの成形は材料の性質上、スラグ(異物)混入による成形不良が一定数発生してしまいます。

FPB処理とPIP(Ti)処理の複合処理によりスラグ混入率の低減とスクリューの清掃頻度を減らすことができるようになりました。

>>詳しくはこちら

金型に発生する不具合なら、金型くん!メンテ改造ラボにご相談ください!

ブロー・射出成形金型を扱うプロとして、当社はお客様のニーズに応じた最適な製品の設計・製造から、修理メンテナンスまでをトータルでサポートいたします。

金型の修理・メンテナンスについては現状を確認したうえで最適な方法を選択することが重要となりますので、当社が持つノウハウを最大限活用したうえで対応し、お客様の生産性向上をサポートします。