技術提案事例

自社製の金型洗浄機により、冷却効率を大幅に改善!流量が2割増加!

お客様の課題:成形サイクルタイムが長期化

金型の冷却効率が低下し、それに伴い成形サイクルタイムが長期化しているという問題がありました。この原因は、金型内部の冷却水路に、冷却水に含まれる錆、カルシウム、バクテリアなどが堆積して形成された「スケール」が詰まり、冷却水の流量が減少していることでした。

技術的背景:冷却効率とサイクルタイムの関係

プラスチック成形における全工程(型締め、射出、保圧、冷却、型開き、突き出し)の中で、「冷却工程」が占める時間は全体の50%以上にも及ぶことが多く、生産性を決定づける最大の要因です。

冷却水路内にスケールが付着すると、スケールが断熱材のような役割を果たし、金型から冷却水への熱伝達効率を著しく低下させます。その結果、成形品が固化するまでに必要な時間が長くなり、冷却時間を延長せざるを得ません。この冷却時間の延長が、そのままサイクルタイムの長期化、ひいては生産性の低下と製造コストの上昇に直結します。

扶桑精工の提案:独自開発の金型専用洗浄機によるスケール除去

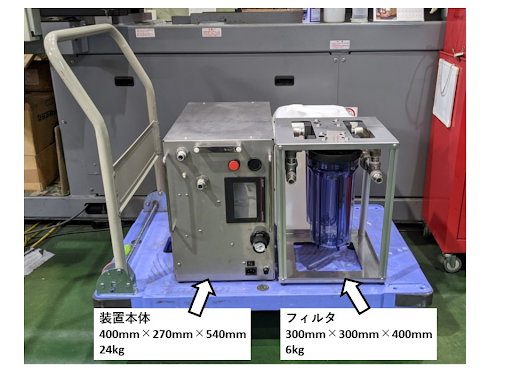

扶桑精工は、この課題に対し、自社で独自に開発した金型専用の洗浄機「アラッタくん」を用いた洗浄サービスを提案しました。この洗浄機は、金型を分解することなく、特殊な洗浄液を水路内に循環させることで、固着したスケールを化学的に溶解・除去します。

従来のドリルを用いた物理的な除去方法と比較して、金型を傷つけるリスクがなく、複雑な形状の水路の奥深くまで洗浄できるのが特長です。この洗浄作業により、詰まりを解消し、冷却水の流量を回復させました。

洗浄を実施した結果、金型冷却水の流量が20%も増加し、熱交換効率が劇的に改善されました。これにより、冷却時間が短縮され、お客様の生産ライン全体のサイクルタイムが短縮、生産性が向上しました。

扶桑精工は、金型製作の知見を活かして開発した独自の洗浄技術により、お客様の生産性向上という経営課題の解決に直接的に貢献します。