ブロー成形における転写性改善。ガス抜き穴の最適設計による品質向上

お客様の課題:ブロー成形時に形状転写の不良が多い

ブロー成形において、溶融樹脂(パリソン)が金型の隅々まで行き渡らず、特に微細なデザインやシャープなエッジ部分の形状が正確に転写されないという問題が発生していました。この「転写性不足」により、製品の外観品質が損なわれ、生産性が低下していました。

技術的背景:転写性不足とエア溜まりのメカニズム

ブロー成形では、金型で挟んだパリソンの内部に圧縮空気を送り込み、パリソンを金型の内壁(キャビティ表面)に押し付けて冷却・固化させます。このとき、パリソンと金型キャビティの間に残存する空気がスムーズに排出されないと、「エア溜まり(エアトラップ)」が発生します。このエア溜まりがクッションの役割を果たし、パリソンが金型表面に完全に密着するのを妨げ、結果として形状の転写性不足を引き起こします。特に、深いリブやシボ模様の谷底など、空気が閉じ込められやすい「袋小路」となる部分でこの問題は顕著になります。

この問題を解決するには、閉じ込められた空気を外部に逃がすための適切な「ガス抜き」設計が不可欠です。

扶桑精工の提案:微細ガス抜き穴の追加工

扶桑精工は、転写性不足の根本原因がエア溜まりであると判断し、金型に微細な「ガス抜き穴(エアベント)」を追加工することを提案しました。

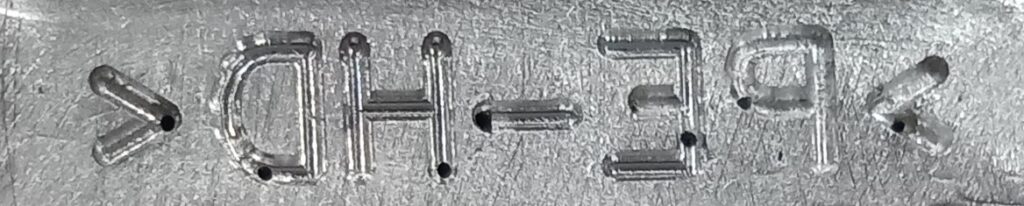

樹脂の流動解析や過去の経験則に基づき、エア溜まりが発生しやすい箇所を特定。その部分に、樹脂は通過しないが空気は通過する直径φ0.5mmやφ0.3mmといった極めて微細な穴を、ドリルや放電加工機を用いて精密に加工しました。

このガス抜き穴を通じて、パリソンが膨らむ際に内部の空気が効率的に排出されるようになり、パリソンが金型表面にしっかりと密着することを可能にしました。

ガス抜き穴の設置により、エア溜まりの問題は解消され、これまで形状が出にくかった微細な部分までシャープに転写されるようになり、製品の外観品質が大幅に向上しました。これにより、不良率が低減し、生産性の改善に繋がりました。

扶桑精工は、成形プロセスにおける流体力学的な現象を深く理解し、μm単位の精密加工技術で品質問題を根本から解決します。